سیستمهای SCADA (نظارت و کنترل صنعتی و جمعآوری دادهها) دستهای از سامانههای کنترلی صنعتی (ICS) هستند که بهطور از راه دور، دادههای زمان واقعی از فرآیندهای صنعتی جمعآوری میکنند تا به نظارت و کنترل تجهیزات و شرایط بپردازند.

ابزارهای SCADA به سازمانها این امکان را میدهند که تجهیزات صنعتی خود را کنترل و پایش کنند و تصمیمات مبتنی بر داده در خصوص فرآیندهای صنعتی اتخاذ نمایند. با استفاده از رابط کاربری گرافیکی (GUI)، سیستمهای اسکادا میتوانند تقریباً هر نوع فرآیند صنعتی را مدیریت کنند. لازم به ذکر است که هم SCADA و هم ICS در دستهبندی گستردهتری به نام فناوریهای عملیاتی (OT) قرار میگیرند.

اجزای یک سیستم SCADA

سیستمهای SCADA با جمعآوری دادههای زمان واقعی به مدیریت از راه دور سایتهای صنعتی کمک کرده و بهرهوری و خروجی را بهبود میبخشند. یک سیستم اسکادا شامل اجزای سختافزاری و نرمافزاری مختلفی است که مهمترین آنها به شرح زیر هستند:

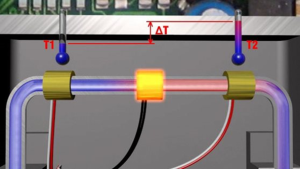

دستگاههای میدانی (حسگرها و عملگرها)

حسگر دستگاهی است که ورودیهای حاصل از فرآیندهای صنعتی را شناسایی میکند. عملکرد حسگر شبیه به یک اندازهگیر است که وضعیت ماشین یا فرآیند را نمایش میدهد. عملگر هم عنصری است که مکانیسمهای مختلف فرآیندها را کنترل میکند؛ عملگر مانند یک کلید یا در ساختار یک شیر کنترلی عمل کرده و تجهیزات را تنظیم میکند. هر دوی حسگرها و عملگرها توسط کنترلرهای میدانی SCADA کنترل و نظارت میشوند.

کنترلرهای میدانی اسکادا

این عناصر، که در واقع کامپیوترهای کوچک هستند، مستقیماً با حسگرها و عملگرها در ارتباط بوده و دادههای جمعآوری شده را به رابط کاربری ماشین به انسان (HMI) ارسال میکنند. همچنین، فرمانهای کنترلی را به دستگاههای میدانی مرتبط ارسال میکنند. کنترلرهای میدانی در دو دسته قرار میگیرند:

- واحدهای تلهمتری از راه دور (RTU): که با نامهای واحد پایانه از راه دور یا واحد کنترل از راه دور نیز شناخته میشوند، با دستگاههای میدانی مانند حسگرها، عملگرها و شیرها در ارتباط بوده و دادههای تلهمتری را جمعآوری و به اطلاعات مفید برای انسان تبدیل میکنند. این واحدها اغلب در مکانهای دورافتاده نصب میشوند و قابل برنامهریزی برای شرایط محیطی و کاربردهای مختلف هستند؛ همچنین میتوانند بر اساس شرایط خاص عملیاتی، اقداماتی را آغاز کنند.

- کنترلکنندههای منطقی برنامهپذیر (PLC): این کنترلکنندههای دیجیتال کوچک برای کنترل فرآیندهای صنعتی با توجه به ورودیهای مشخص و دستورالعملهای تعریف شده به کار میروند. PLCها قادرند فرآیندهای پیچیده، خودکار و تکرارشونده را به صورت مداوم پایش و کنترل کنند.

کامپیوترهای نظارتی SCADA

این دستگاهها تمام فرآیندهای SCADA را کنترل کرده و دادهها را از دستگاههای میدانی جمعآوری میکنند. همچنین، فرمانهای لازم جهت کنترل فرآیندهای صنعتی را به دستگاههای میدانی ارسال میکنند.

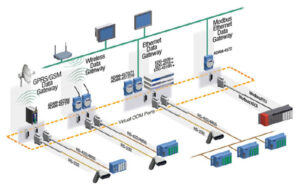

زیرساخت ارتباطی

زیرساختهای ارتباطی امکان تبادل داده بین سیستمهای نظارتی SCADA و دستگاههای میدانی و کنترلرهای میدانی را فراهم میکند. از این طریق، دادهها از حسگرها به کنترلرهای میدانی و سپس به کامپیوترهای نظارتی اسکادا انتقال مییابند و فرمانهای کنترلی به عملگرها برگردانده میشود.

نرمافزار SCADA (نرمافزار HMI)

این نرمافزار دادههای جمعآوری شده از دستگاههای میدانی، PLCها و RTUها را یکپارچه کرده و برای استفاده انسانی ارائه میدهد. نرمافزار HMI معمولاً شامل یک رابط کاربری گرافیکی است که به اپراتورها اجازه میدهد تا وضعیت تجهیزات و فرآیندهای تحت کنترل اسکادا را درک، کنترل، تحلیل و اصلاح کنند.

رابط کاربری HMI به عنوان یک واسط انسانی، راهی قابل فهم برای تفسیر دادهها، واکنش به هشدارها و اتخاذ تصمیمات مبتنی بر داده فراهم میکند. برای مثال، ممکن است سیستم SCADA به تلفن همراه کاربر اطلاع دهد که یک دستگاه بهدرستی کار نمیکند؛ سپس اپراتور از طریق HMI تصمیم بگیرد دستگاه را متوقف کند. در این صورت، HMI فرمان مناسب را به PLC یا RTU ارسال میکند تا دستور مربوطه به دستگاه معیوب منتقل شده و عملکرد آن قطع شود.

ویژگیهای سیستمهای SCADA

بیشتر سیستمهای SCADA از ویژگیهای زیر برخوردارند:

- جمعآوری داده: حسگرها دادهها را جمعآوری کرده و به کنترلرهای میدانی تحویل میدهند؛ سپس این دادهها به کامپیوترهای نظارتی SCADA ارسال شده و نهایتاً از طریق دستگاه HMI به اپراتور منتقل میشود تا تحلیل و تصمیمگیری مبتنی بر داده انجام گیرد.

- کنترل از راه دور: بر اساس دادههای جمعآوری شده، عملگرهای میدانی از راه دور کنترل میشوند.

- ارتباطات شبکهای: کلیه عملکردهای اسکادا به ارتباط دادهای بین حسگرها، کنترلرهای میدانی و کامپیوترهای نظارتی وابسته است؛ دادههای جمعآوری شده از حسگرها به کنترلرهای میدانی ارسال شده و فرمانهای کنترلی از کامپیوترهای نظارتی به عملگرها برمیگردند.

- نمایش دادهها: دادههای زمان واقعی و تاریخی از طریق HMI ارائه میشوند تا اپراتورها بتوانند دادههای جاری و روندهای گذشته را مشاهده، تحلیل و مدیریت کنند.

- آلارمها: سیستمهای SCADA به اپراتورها هشدارهایی مبنی بر بروز مشکلات یا شرایط بحرانی ارسال میکنند. این هشدارها قابل تنظیم بوده و در مواقع بروز اختلال، عدم کارکرد یا نیاز به تغییر وضعیت در فرآیندها فعال میشوند.

- گزارشدهی: امکان تهیه گزارشهای دورهای از وضعیت سیستم، عملکرد فرآیندها و سایر گزارشهای سفارشیشده جهت تحلیلهای بعدی وجود دارد.

معماری SCADA

سیستمهای SCADA بر اساس مدل مرجع مؤسسه پرادو (Purdue Enterprise Reference Architecture – PERA) در پنج سطح از شش سطح تعریفشده فعالیت میکنند:

- سطح 0 (میدان): شامل دستگاههای میدانی مانند حسگرها (برای انتقال دادههای مربوط به فرآیندها) و عملگرها (برای کنترل فرآیندها) میباشد.

- سطح 1 (کنترل مستقیم): شامل کنترلرهای محلی مانند PLCها و RTUها است که به طور مستقیم با دستگاههای میدانی ارتباط برقرار کرده؛ دادههای ورودی از حسگرها را دریافت و فرمانهای لازم را به عملگرها ارسال میکنند. در این سطح، پردازشگرهای کنترلی و ریزپردازندههای اختصاصی فرآیند نیز قرار دارند.

- سطح 2 (نظارت کارخانهای): در این سطح، سیستمهای نظارتی محلی دادهها را از کنترلرهای سطح 1 گردآوری کرده و دستوراتی جهت اجرای فرآیندها صادر میکنند. نمونههایی از این سیستمها شامل سرورهای هشدار و سیستمهای تحلیلی فرآیند هستند.

- سطح 3 (نظارت/کنترل سراسری تولید یا سایت): سیستمهای نظارتی سراسری دادهها را از سطح 2 جمعآوری کرده و گزارشهای مداومی به سطح برنامهریزی تولید و سایر عملکردهای سایت یا منطقهای مانند هشدارها، گزارشدهی و HMI ارائه میدهند.

- سطح 4 (برنامهریزی تولید): شامل شبکهها و سیستمهای تجاری مورد استفاده برای مدیریت فرآیندهای جاری میباشد.

- سطح 5 (پشتیبانی واحدهای تجاری مستقل): این سطح معمولا شامل سیستمها و شبکههای مستقر در مراکز داده شرکتی برای پشتیبانی از سیستمهای منابع انسانی، ایمیل داخلی، CRM، مدیریت اسناد، پشتیبانگیری، دایرکتوری فعال و عملیات امنیتی است.

نمودار زیر لایههای مختلف معماری SCADA را به تفصیل نشان میدهد. لازم به ذکر است که سیستمهای SCADA طبق مدل PERA در پنج سطح از شش سطح تعریفشده فعالیت میکنند.

اهمیت سیستمهای SCADA

بسیاری از فرآیندهای صنعتی در حوزههایی نظیر تولید، نفت و گاز، صنایع شیمیایی، حمل و نقل، انرژیهای تجدیدپذیر، خدمات شهری، توزیع برق، داروسازی، مخابرات و مدیریت آب، با تجهیزات و مواد حیاتی سروکار دارند و از لحاظ زمانی حساس هستند. هرگونه خرابی در یک دستگاه یا توقف یک فرآیند میتواند کل سیستم را به هم بریزد، که این موضوع منجر به خسارات مالی چشمگیر، کمبود منابع آب یا انرژی و اختلال در زنجیره تأمین میشود.

به همین دلیل، تأسیسات صنعتی و تولیدی باید بهطور مستمر تجهیزات و فرآیندهای خود را پایش، کنترل و تحلیل کنند و بهصورت پیشگیرانه مشکلات را رفع نمایند. سیستمهای اسکادا در تقریباً تمامی تأسیسات صنعتی جایگاه ویژهای دارند؛ آنها با اتصال تجهیزات مختلف در یک کارخانه، اطلاعات زمان واقعی در مورد پارامترهای حیاتی مانند دما، فشار و سرعت را فراهم میآورند. این دادهها به سازمانها کمک میکند تا فرآیندهای خود را بهبود بخشند، اشتباهات را شناسایی و رفع کنند، از توقف ناگهانی جلوگیری کرده و فرصتهای بهبود بهرهوری و کارایی را شناسایی نمایند.

همچنین، سیستمهای اسکادا تمامی رویدادها را ثبت و گزارش میکنند که در نگهداری پیشگیرانه و پیگیری حوادث نقش مهمی دارند؛ به این وسیله سازمانها قادرند پیشبینی کنند که چه زمانی ممکن است یک ماشین دچار نقص شود و اقدامات لازم برای جلوگیری از آن انجام دهند. علاوه بر این، هشدارهای صوتی SCADA در مواقع بروز شرایط خطرناک یا رویدادهای بحرانی (مانند نشتی شیمیایی یا افزایش دمای بیش از حد) بهعنوان یک سیستم هشدار اولیه عمل کرده و ایمنی کارکنان و تجهیزات را تضمین میکند.

در نهایت، سیستمهای SCADA امکان اتوماسیون صنعتی را فراهم میکنند. این سیستمها با ارائه کنترل دقیق و خودکار تجهیزات صنعتی و خودکارسازی وظایف تکراری که قبلاً توسط انسان انجام میشد، علاوه بر حذف خطاهای انسانی، از بروز حوادث زیستمحیطی جلوگیری نموده و بهرهوری و کارایی تأسیسات تولیدی را افزایش میدهند.

کاربردهای SCADA و مثالهای صنعتی

سیستمهای SCADA فرآیندهای صنعتی پیچیدهای را که نظارت و کنترل دستی آنها دشوار است، اتوماتیک کرده و مدیریت میکنند. بهویژه در مواقعی که فرآیندها در مکانهای دورافتاده انجام میشوند، SCADA کمک شایانی به کاهش هدررفت منابع و بهبود کارایی کلی تولید میکند. از کاربردهای رایج SCADA میتوان به موارد زیر اشاره کرد:

- تولید و توزیع برق

- عملیات پالایش نفت و گاز

- زیرساختهای مخابراتی

- حمل و نقل و تدارکات

- فرآیندهای صنعتی و ساخت

- تولید مواد غذایی و نوشیدنی

- عملیات بازیافت

- تولید شیمیایی

- کنترل آب و فاضلاب

با توجه به امکانات مانیتورینگ زمان واقعی، کنترل از راه دور و توانایی استخراج بینشهای عملیاتی، SCADA به سازمانها این امکان را میدهد که فرآیندها را به دقت زیر نظر داشته و به مرور زمان عملکرد آنها را بهبود بخشند.

تاریخچه و تکامل SCADA

اولین سیستمهای SCADA در سازمانهای صنعتی بزرگ بهمنظور یکپارچهسازی منابع محاسباتی مینیفرام (mainframe) با فرآیندهای صنعتی پیادهسازی شدند. این سیستمها بهصورت منولوثیک و مستقل بوده و شبکهبندی کمی یا اصلاً نداشتند. امروزه، سیستمهای SCADA بهطور چشمگیری مقیاسپذیر، همگام و آمادهی یکپارچهسازی هستند و از فناوریهای ارتباط بیسیم برای افزایش قابلیت اطمینان، عملکرد و کاهش هزینههای صنعتی بهره میبرند.

با پیشرفت فناوریهای محاسباتی، شبکهای و سیستمهای پایش و کنترل، SCADA از چهار مرحله تکاملی عبور کرده است:

نسل اول: سیستمهای منولوثیک

سیستمهای SCADA دهههای 1960 و 1970 معمولاً شامل RTUهایی بودند که در سایتهای صنعتی نصب شده و بهصورت مستقیم به سیستمهای مینیفرام یا مینیکامپیوتر متصل میشدند؛ این سیستمها اغلب بهصورت محلی یا از طریق شبکههای گسترده عمل میکردند.

نسل دوم: سیستمهای توزیعشده

در دهه 1980، با گسترش شبکههای محلی اختصاصی (LAN) و استفاده از کامپیوترهای کوچکتر و قدرتمندتر، امکان اشتراکگذاری بیشتر دادههای عملیاتی فراهم شد؛ اما عدم وجود استانداردهای شبکهبندی باز، قابلیت همگامسازی میان دستگاههای مختلف را محدود کرده بود.

نسل سوم: سیستمهای شبکهای

در دهه 1990، پذیرش استانداردهای شبکهای باعث افزایش قابلیت همگامسازی میان سیستمهای SCADA شد. این سیستمها بهراحتی مقیاسپذیری بیشتری داشتند و امکان یکپارچهسازی در سطح گستردهی تأسیسات صنعتی فراهم آمد.

نسل چهارم: سیستمهای مبتنی بر وب یا اینترنت صنعتی اشیا (IIoT)

از اوایل دهه 2000، فروشندگان سیستمهای SCADA شروع به بهرهگیری از ابزارهای توسعه نرمافزار مبتنی بر وب نمودند تا از طریق رابطهای جهانی مانند مرورگرهای وب در دستگاههای همراه، لپتاپ یا دسکتاپ به سیستم دسترسی شفاف ارائه دهند.

امروزه، با افزایش کاربرد رایانش ابری، سیستمهای SCADA ابری میتوانند بهسرعت مقیاس پیدا کنند؛ منابع محاسباتی ابری برای تأمین افزایش نیازها بهکار گرفته شده و در مواقع کاهش تقاضا کاهش مییابند.

مقایسه سیستمهای SCADA قدیمی با سیستمهای مدرن

بسیاری از سازمانها همچنان از منابع محاسباتی قدیمی SCADA مانند مینیفرامها، حسگرها و عملگرهای اختصاصی استفاده میکنند. با وجود عملکرد مناسب این سیستمها، سرمایهگذاری برای سیستمهای مدرن اغلب به دلیل مزایای زیر، ترغیبکننده است:

- مقیاسپذیری: سیستمهای SCADA مدرن بسیار مقیاسپذیر بوده و از تعداد بیشتری دستگاه سختافزاری و نرمافزاری نسبت به سیستمهای قدیمی پشتیبانی میکنند؛ استفاده از رایانش ابری در این سیستمها به پاسخگویی بهتر در برابر نوسانات بار کمک میکند.

- همگامسازی و استقلال از فروشنده: سیستمهای قدیمی به سختافزار و نرمافزار اختصاصی وابسته هستند که اغلب منجر به قفلشدن سازمان در یک فروشنده میشود؛ در مقابل، سیستمهای مدرن با استفاده از استانداردهای باز، این مشکل را کاهش داده و امکان استفاده از بهترین دستگاهها و نرمافزارهای موجود را فراهم میآورند.

- ارتباطات: سیستمهای مدرن از پروتکلهای ارتباطی بهروز بهره میبرند که دسترسی به دادهها و کنترلهای SCADA را تسهیل میکند.

- پشتیبانی: سیستمهای قدیمی ممکن است گزینههای پشتیبانی محدودی داشته باشند، در حالی که سیستمهای مدرن به دلیل استفاده از سختافزارهای تجاری رایج و استانداردهای باز، از پشتیبانی گستردهتری برخوردارند.

SCADA در مقابل اینترنت صنعتی اشیا (IIoT)

هرچند SCADA و اینترنت صنعتی اشیا (IIoT) در محیطهای صنعتی برای پایش و کنترل تجهیزات به کار میروند، اما از جنبههای مختلف تفاوتهای قابل توجهی دارند:

جمعآوری و پردازش دادهها

سیستمهای SCADA دادهها را از دستگاههای میدانی موجود (مانند حسگرها و عملگرها) جمعآوری کرده و در محل (on-premises) پردازش میکنند. این دستگاهها معمولاً به اتصال سیمی متکی هستند؛ اگرچه استفاده از SCADA بیسیم نیز در حال رشد است. سپس دادهها از طریق HMI برای تصمیمگیریهای مبتنی بر داده در اختیار کاربران قرار میگیرند.

پلتفرم IIoT

یک پلتفرم IIoT قادر به جمعآوری دادههای متنوع از مجموعه وسیعتری از دستگاهها، از جمله دستگاههای بیسیم است. این پلتفرمها میتوانند دادهها را در محل یا در ابر ذخیره کرده و در قالبهای مختلف مانند JSON ارائه دهند. به علت قابلیت جمعآوری تعداد بیشتری داده، برای نگهداری پیشبینانه و یافتن فرصتهای بهبود عملیاتی بسیار مناسب هستند.

مقیاس و یکپارچگی

سیستمهای اسکادا اغلب دارای ظرفیت محدود برای پردازش داده و همگامسازی میان دستگاهها هستند؛ در حالی که پلتفرمهای IIoT از نظر یکپارچگی و مقیاسپذیری گزینههای بیشتری ارائه میدهند و معماریهای مبتنی بر سرورلس (serverless) را به کار میگیرند.

کاربردها

سیستمهای SCADA معمولاً برای نظارت و کنترل فرآیندهای مشخص صنعتی به کار گرفته میشوند، در حالی که پلتفرمهای IIoT به واسطه انعطافپذیری بیشتر، کاربردهای گستردهتری از پیشبینی نگهداری تا بهینهسازی طولانیمدت فرآیندها را پوشش میدهند.

در نهایت، هر دو سیستم SCADA و IIoT از نظر عملیاتی مزایای خاص خود را دارند؛ انتخاب بین آنها بستگی به نیازها و اهداف سیستم مورد نظر دارد. سیستمهای SCADA برای نظارت لحظهای، کنترل از راه دور و ارسال هشدارهای فوری مناسبتر هستند، در حالی که پلتفرمهای IIoT برای تحلیلهای پیشرفته و بهینهسازیهای بلندمدت فرآیندها گزینه بهتری محسوب میشوند.

منبع: https://www.techtarget.com/whatis/definition/SCADA-supervisory-control-and-data-acquisition