معرفی

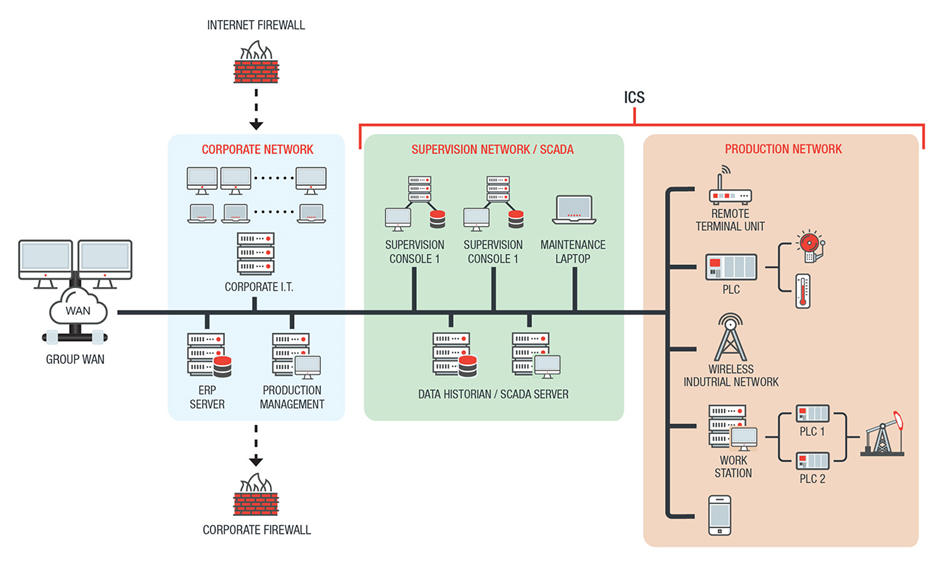

در محیطهای صنعتی، سیستم کنترل صنعتی (ICS) به مجموعهای از سختافزار و نرمافزار با قابلیت اتصال به شبکه اشاره دارد که از فرآیندهای تولید در تولید یا زیرساختهای حیاتی پشتیبانی میکند.ICS یک اصطلاح عمومی برای هر سیستم استفاده شده برای کنترل و مدیریت فرآیندهای صنعتی، از جمله تولید و توزیع است. به عنوان مغز یک کارخانه یا تأسیسات، یک ICS تعاملات انسان و ماشین را تسهیل میکند. بیشتر ICSها شامل انواع مختلفی از اجزا (دستگاهها، کنترلها، شبکهها و غیره) هستند که برای دستیابی به یک هدف خاص با هم کار میکنند. یک ICS تولید ممکن است شامل اجزای الکتریکی، مکانیکی و پنوماتیک برای کنترل جابجایی و تولید محصولات باشد، در حالی که ICS یک کارخانه شیمیایی ممکن است شامل اجزای الکتریکی، مکانیکی و هیدرولیک برای انتقال مواد یا انرژی باشد.

تکامل سیستمهای کنترل صنعتی

بهطور تاریخی، بیشتر ماشینآلات و اجزای مهندسی مورد استفاده در تولید و عملیات نیروگاهها، تأسیسات آب و فاضلاب، صنایع حمل و نقل و سایر زیرساختهای حیاتی، ساده بودند و هیچ هوشمندی نداشتند. آنهایی که کامپیوتری شده بودند معمولاً از پروتکلهای اختصاصی استفاده میکردند. همچنین، شبکههایی که آنها متعلق به آن بودند، از دنیای خارج محافظت شده و جدا بودند.

این وضعیت تغییر کرده است و اجزای ICSهای امروزی اغلب بهطور مستقیم یا غیرمستقیم به اینترنت متصل هستند. در نتیجه این امکان برای اجزای مختلف فراهم شده تا با یکدیگر و با سایر سیستمهایی که جزو شبکه محلی نیستند، ارتباط برقرار کنند. ICS های اولیه فقط کنترل محلی را ارائه میدادند و به ندرت نمای کلی یا کنترلی بر یک سیستم تولید کامل فراهم میکردند. اخیراً، ICS هایی که کنترل متمرکز یا کنترل توزیع شده را ارائه میدهند، ظهور کردهاند. نوع اول از یک اتاق کنترل متمرکز استفاده میکند که نمای کلی از کل سیستم را ارائه میدهد. نوع دوم از کنترلهای کامپیوتری و خودکار توزیعشده در سراسر سیستم استفاده میکند تا عملکردهای کنترلی را در نزدیکی ماشینها محلی کند و در عین حال نظارت از راه دور و کنترل نظارتی را ممکن سازد.

انواع رایج سیستمهای کنترل صنعتی

کنترل نظارتی و جمعآوری داده (SCADA)

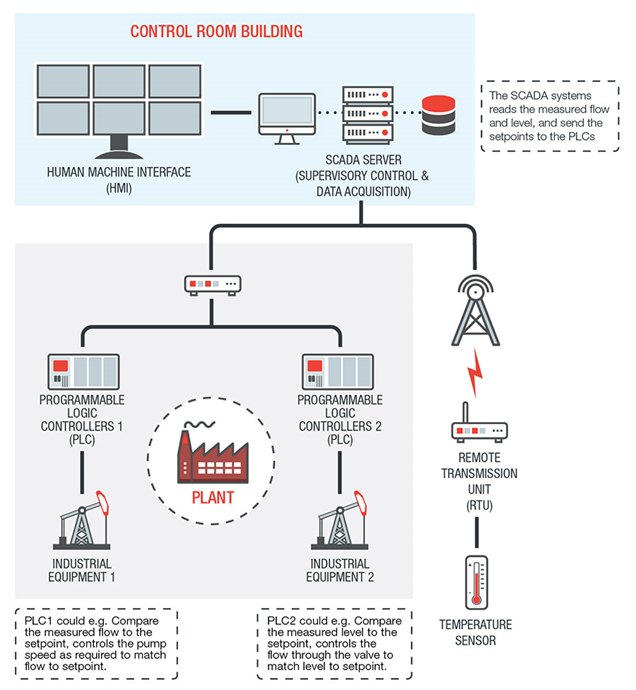

کنترل نظارتی و جمعآوری داده (SCADA) یک سیستم کنترل متمرکز فراهم میآورد که نظارت و کنترل از راه دور سایتهای میدانی را در زمینههایی مانند توزیع برق، تصفیه آب و نظارت بر خطوط لوله تسهیل میکند. سیستمهای SCADA شامل اجزایی مانند کنترلکنندههای منطقی برنامهپذیر (PLC) و رابطهای انسان و ماشین (HMI) هستند.

سیستمهای کنترل توزیع شده (DCS)

یک سیستم کنترل توزیع شده (DCS) برای کنترل چندین سیستم تولید محلی (دستگاهها و کنترلکنندهها) با استفاده از یک حلقه کنترل نظارتی متمرکز استفاده میشود. این حلقه همچنین به مدیران کارخانه اجازه میدهد تا به دادههای تولید و عملیات برای تحلیل یا تصمیمگیری دسترسی پیدا کنند. این سیستمها در پالایشگاههای نفت، تولید شیمیایی و تأسیسات تصفیه آب رایج هستند.

سیستمهای اتوماسیون و کنترل صنعتی (IACS)

یک سیستم اتوماسیون و کنترل صنعتی (IACS) میتواند بهطور خودکار سطوح تولید را بر اساس دادههای لحظهای کنترل کند. این دادهها بهطور خودکار از کانالهای فروش یا توزیع یک سازمان جمعآوری میشوند. مانند SCADA و DCS، یک IACS سختافزار، نرمافزار و سیستمهای ارتباطی را ترکیب میکند که بهطور مشترک به تبدیل دادهها به اطلاعات قابل اجرا کمک میکند. یک IACS دستگاهها، ماشینآلات و تجهیزات یک کارخانه را ادغام میکند و این عناصر را با سایر قسمتهای سازمان، مانند فرآیندهای انطباق، زنجیره تأمین و بخش تحقیق و توسعه متصل میکند.

اجزای سیستم کنترل صنعتی

بسیاری از محیطهای ICS ترکیبی از DCS و SCADA هستند. این سیستمها معمولاً شامل موارد زیر هستند:

- کنترلکنندههای اتوماسیون برنامهپذیر (PAC): PACها رایانههای برنامهپذیر هستند که شامل دستورالعملهای سطح بالاتر هستند و برنامههای جاسازیشده را برای کنترل فرآیندهای الکترومکانیکی و ماشینآلات کارخانه اجرا میکنند.

- کنترلکنندههای منطقی برنامهپذیر (PLC): PLCها رایانههای کوچکی هستند که در DCS و SCADA برای کنترل عملکردهای سیستم با استفاده از منطق داخلی خود و خودکارسازی برخی فرآیندها استفاده میشوند.

- واحدهای ترمینال از راه دور (RTU): RTUها دستگاههای میدانی مبتنی بر میکروپروسسور هستند که سختافزار را به DCS یا SCADA متصل میکنند و اطلاعات حسگر را به واحد ترمینال اصلی ارسال میکنند.

- سرورهای کنترل: آنها با دستگاههای کنترل سطح پایینتر از طریق شبکه ICS ارتباط برقرار میکنند و نرمافزار کنترل نظارتی DCS یا PLC را میزبانی میکنند.

- دستگاههای الکترونیکی هوشمند (IED): در SCADA و DCS برای جمعآوری دادهها استفاده میشوند و با سایر دستگاهها ارتباط برقرار کرده و فعالیتهای پردازش و کنترل محلی را اجرا میکنند.

- حلقههای کنترل: اینها شامل سختافزاری مانند PLCها و عملگرها هستند و سیگنالها را از حسگرها و سایر دستگاهها تفسیر میکنند و اطلاعات را به کنترلکننده منتقل میکنند تا یک وظیفه یا فرآیند خاص را اجرا کند.

- حسگرها: حسگرها متغیرهای خاصی را اندازهگیری کرده و سیگنالهایی تولید میکنند که به کنترلکننده ICS ارسال میشوند تا یک وظیفه را اجرا کنند.

- تاریخنگارهای داده: تاریخنگارهای داده تمام اطلاعات فرآیند را در یک پایگاه داده مرکزی ثبت میکنند تا تحلیل، کنترل فرآیند، برنامهریزی و تصمیمگیری را تسهیل کنند.

کاربردهای سیستمهای کنترل صنعتی

سیستمهای کنترل صنعتی تثریبا در تمام بخشهای صنعتی مورد استفاده قرار میگیرند، از جمله:

- تولید

- پردازش یا تولید شیمیایی

- پردازش نفت

- ارتباطات راه دور

- تولید مواد غذایی و نوشیدنی

- خودروسازی

- داروسازی

ICS ها همچنین از زیرساختهای حیاتی یک کشور، مانند شبکههای برق، حمل و نقل عمومی و سیستمهای تصفیه آب، انرژی و ارتباطات عمومی پشتیبانی میکنند.

سیستمهای کنترل صنعتی، فناوری اطلاعات و فناوری عملیاتی

پیشرفتها در فناوری حسگرهای هوشمند و شبکههای بیسیم، ترکیب فناوری عملیاتی (OT) با فناوری اطلاعات (IT) را مطلوب و مقرون به صرفه کرده است. این همگرایی IT/OT به سازمانهای صنعتی امکان میدهد تا دید بهتری نسبت به زنجیره تأمین خود داشته باشند و بر آن کنترل بیشتری اعمال کنند. همچنین عملکرد سیستم را بهبود میبخشد و بهرهوری کلی را افزایش میدهد. این مزایا شامل افزایش سرعت، بهبود پاسخگویی به شرایط متغیر و افزایش قابلیت اطمینان است.

با وجود این مزایا، یک نقطه ضعف جدی در همگرایی IT/OT وجود دارد: خطرات امنیتی.

امنیت سیستمهای کنترل صنعتی

همگرایی فناوری اطلاعات (IT) و فناوری عملیاتی (OT) فرصتهای متعددی برای عوامل تهدید ایجاد میکند تا به سیستمهای کنترل صنعتی (ICS) حمله کنند و آنها را به خطر بیندازند. مهاجمان میتوانند از آسیبپذیریهای موجود در یک یا چند دستگاه متصل به اینترنت سوءاستفاده کرده و بهطور مستقیم به آنها دسترسی پیدا کنند و یک یا چند فرآیند را مختل کنند. همچنین ممکن است حملات فیشینگ و باجافزاری را اجرا کنند یا به صورت جانبی در شبکه حرکت کنند تا یک حضور طولانیمدت در آن ایجاد کنند و از این طریق اطلاعات را سرقت کنند یا از سازمان جاسوسی کنند.

توصیههای امنیتی:

- پیادهسازی مدیریت پیکربندی و مدیریت بهروزرسانیها (patch management) برای حفظ امنیت سیستمهای کنترل

- کاهش سطح حمله با تقسیمبندی شبکه به بخشهای منطقی و محدود کردن مسیرهای ارتباطی بین میزبانها

- الزام به احراز هویت چندعاملی و اجرای اصل حداقل دسترسی

- الزام به کنترل دستی و محدود کردن زمان دسترسی از راه دور

- نظارت بر ترافیک در شبکه کنترل و پیرامون سیستمهای کنترل صنعتی

- تجزیه و تحلیل لاگهای دسترسی و ارزیابی تمام ناهنجاریها

- اطمینان از نگهداری سوابق طلایی تا سیستمها بتوانند به آخرین وضعیت معتبر خود بازگردانده شوند.